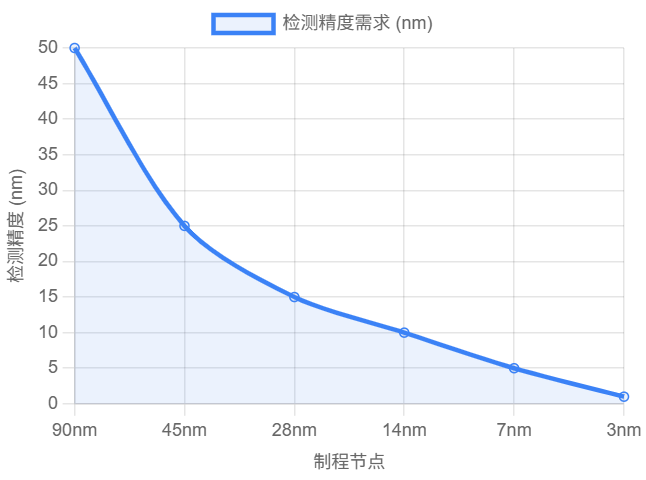

晶圆作为半导体芯片制造的核心载体,其表面平整度直接影响芯片性能、封装良率及产品可靠性。在半导体制造过程中,晶圆表面可能产生颗粒、划痕、气泡、裂纹等多种缺陷,这些缺陷会导致集成电路结构缺陷、图案不完整、短路或漏电等问题,进而影响芯片制造及最终产品性能。随着半导体技术向3nm、2nm制程突进,硅片表面刻蚀精度直接影响光刻机对准、晶圆切割等核心工艺,对检测精度的要求已提升至小于0.01mm,传统检测手段面临严峻挑战。

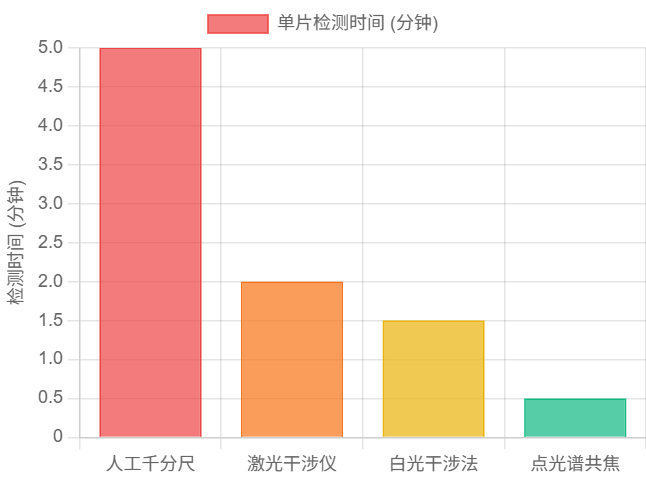

传统检测方法存在显著缺陷。接触式测量(如千分尺、轮廓仪)不仅测量精度低(人工千分尺误差达0.05mm),还易导致晶圆划伤或污染,且单片检测耗时超过5分钟,难以满足先进封装需求。常规光学传感器则受镜面反射干扰,难以实现高精度检测,且传统检测手段存在数据盲区,无法实时捕捉刻线形貌变化,导致潜在缺陷难以溯源,某半导体设备商数据显示,因检测误差导致的晶圆良率损失每年高达数千万美元。

为应对上述技术挑战,非接触式检测技术逐步成为主流,其中点光谱共焦技术凭借高精度、无损伤等优势展现出显著应用潜力。

点光谱共焦技术的基本测量原理基于白光色散与光谱分析实现高精度位移检测。其核心过程为:白色点光源发出的光通过光纤与镜组组成的探头系统聚焦于被测物体表面,由于不同波长的光在光学系统中具有不同的焦距,会在不同高度形成聚焦点,从而覆盖一定的测量范围。当光照射至物体表面时,仅聚焦于表面的反射光可通过原光路返回至色散镜组,经透镜组色散后形成不同波长的单色光,最终映射到CMOS光谱成像端。通过分析反射光的波长峰值位置,即可精确计算出被测物体表面的高度信息。

该技术的抗反光机制源于光谱色散特性,有效避免了传统光学检测中镜面反射的干扰。由于仅聚焦于物体表面的特定波长光被检测,非聚焦光(如镜面反射产生的杂散光)因波长不匹配而无法进入光谱分析系统,使得其对金属、半导体等强反光材质具有稳定的测量能力,同时可适应透明物体的多层表面识别及狭窄孔洞的无死角测量。高精度则主要来自测量系统的低噪声特性与结构稳定性,其测量单元采用无发热设计,可避免传统激光传感器因自身发热导致的形变偏差,结合亚微米级的光谱分析分辨率,实现了12nm静态噪声水平的高精度检测。

在半导体晶圆检测场景中,点光谱共焦技术通过光斑尺寸的灵活选择实现了微区缺陷与全局平整度检测的适配性。7μm极小光斑可聚焦于晶圆表面微米级微区,能够精准识别划痕、锯痕等微观缺陷;而112μm较大光斑则适用于全局平整度检测,可高效扫描晶圆表面以评估弯曲、翘曲等宏观形变。此外,该技术具备70 kHz的高测量速率与快速表面补偿功能,可在短周期内完成大面积检测,并通过调节曝光周期适应不同反射特性的晶圆表面,进一步提升检测效率与稳定性。其适配性还体现在对复杂场景的适应能力,如多层透明晶圆的厚度测量、高倾斜角度表面的弧度检测等,为半导体制造中的高精度检测需求提供了可靠解决方案。

易显传感CL010R004作为面向半导体晶圆平整度检测的高精度点光谱共焦传感器,其核心技术参数在静态性能、线性精度、环境适应性等方面展现出显著优势,可通过以下参数对比表直观呈现:

技术参数 | CL010R004 | 行业对比(如基恩士) | 优势分析 |

静态噪声 | 12nm | 0.02μm(20nm) | 静态噪声较行业平均水平降低40%,提升微弱表面轮廓识别能力。 |

线性误差 | ±0.12μm | - | 满足3nm制程对晶圆面型检测的高精度需求 |

温度漂移特性 | 低漂移设计 | - | 确保厂房环境温度波动下的测量稳定性 |

光斑直径 | 7μm | - | 实现0.1μm细微划痕的精准识别 |

防护等级 | IP40 | - | 适应半导体洁净室(Class 1000及以上)环境要求 |

1. 静态噪声与线性误差:12nm的静态噪声水平直接决定了传感器对晶圆表面微观起伏的分辨能力,较行业同类产品(如20nm)降低40%的噪声干扰,可有效捕捉纳米级平整度偏差。±0.12μm的线性误差则确保了在全量程范围内的测量一致性,这一指标与3nm制程中晶圆表面平整度(Total Thickness Variation, TTV)的检测需求高度匹配,为制程良率分析提供可靠数据支撑。

2. 光斑直径与微观缺陷识别:7μm的聚焦光斑直径实现了对晶圆表面微小特征的高分辨率检测。在半导体制造中,0.1μm级别的划痕、凹坑等缺陷可能导致器件失效,CL010R004的光斑设计可精准定位此类微观缺陷,满足晶圆质量筛选的严苛标准。

3. 环境适应性参数:IP40防护等级确保传感器在洁净室环境中免受粉尘、水汽等污染物影响,符合半导体厂房对设备可靠性的基本要求。同时,优化的温度漂移特性使传感器在厂房温度(通常控制在23±1℃)波动范围内保持测量精度稳定,避免环境因素引入的系统性误差。

SEMI(国际半导体产业协会)对晶圆平整度检测制定了多项标准(如SEMI M1-1103、SEMI M4-1103),明确规定了测量系统的精度、重复性和环境适应性要求。CL010R004的核心参数通过以下方式满足这些标准:

· 线性误差与重复性:±0.12μm的线性误差符合SEMI对300mm晶圆TTV检测的精度要求(通常需≤±0.2μm),确保不同批次晶圆测量数据的可比性;

· 噪声水平:12nm静态噪声低于SEMI推荐的表面粗糙度检测下限(通常要求≤20nm),可支持对晶圆抛光工艺后的亚纳米级表面质量评估;

· 环境稳定性:低温度漂移特性与IP40防护设计,满足SEMI对检测设备在Class 1000洁净室及温度受控环境下的运行规范,保障长期测量数据的可靠性。

综上,CL010R004的核心技术参数通过优化静态性能、提升微观分辨率及强化环境适应性,为半导体晶圆平整度检测提供了高精度、高稳定性的测量解决方案,其指标全面覆盖并超越SEMI标准对先进制程检测的严苛要求。

在半导体晶圆制造过程中,平整度检测是保障产品质量与良率的关键环节。易显传感CL010R004点光谱共焦传感器针对不同检测需求,在全局平整度检测与微区缺陷检测场景中展现出显著技术优势。

在全局平整度检测场景中,CL010R004凭借0.08mm的景深设计,可有效覆盖超薄晶圆(厚度<200μm)的翘曲检测需求,尤其适用于应对因工艺应力导致的晶圆表面弧形轮廓变化。其112μm的光斑直径能够实现12英寸晶圆的全区域扫描,结合高速采样能力,可快速获取晶圆整体形貌数据,为后续工艺优化提供全局参考。例如,在超薄晶圆(如厚度100μm的硅基晶圆)的翘曲度测量中,该传感器可精准捕捉微米级的表面起伏,确保晶圆在切割、键合等工序中的稳定性。

微区缺陷检测场景中,CL010R004的7μm微小光斑设计使其具备0.1μm级划痕的识别能力,配合光谱分析算法可进一步对缺陷类型进行分类。针对晶圆表面常见的划痕、凹坑、凸起等缺陷,传感器通过分析反射光谱的特征变化,能够区分机械划伤(如切割工艺导致的线性划痕)与材料缺陷(如晶格缺陷引起的局部凹陷),为产线工艺调整提供精准依据。

此外,该光斑尺寸可适配微区形貌检测需求,如对Bump球高度、刻线宽度等关键结构尺寸的测量,确保封装工艺中的互联可靠性。

检测场景 | 参数 | 数值 |

全局平整度检测 | 景深 | 0.08 mm |

光斑直径 | 112 μm | |

适用晶圆尺寸 | 12英寸 | |

微区缺陷检测 | 光斑直径 | 7 μm |

最小划痕识别能力 | 0.1 μm |

实测数据显示,CL010R004在实际产线应用中,可通过减少因检测误差导致的误判与漏检,将晶圆良率提升约0.15%。以12英寸硅片生产线为例,该提升幅度可显著降低单位制造成本,尤其在高端制程(如7nm及以下)中经济效益更为突出。

在检测流程上,CL010R004采用非接触式测量原理,通过载物台移动实现晶圆表面的逐点扫描,配合真空吸附载具确保晶圆在检测过程中的平面度,避免因机械接触导致的划伤与污染。检测结果可生成直观的缺陷图谱,如通过伪彩色编码展示晶圆表面高度分布,或通过灰度图像呈现微区缺陷的形貌特征,为工程师提供清晰的质量分析依据。

综上所述,CL010R004点光谱共焦传感器通过精准的光学设计与算法优化,在全局平整度与微区缺陷检测中均能满足半导体晶圆的高精度检测需求,为产线良率提升与工艺改进提供有力支持。

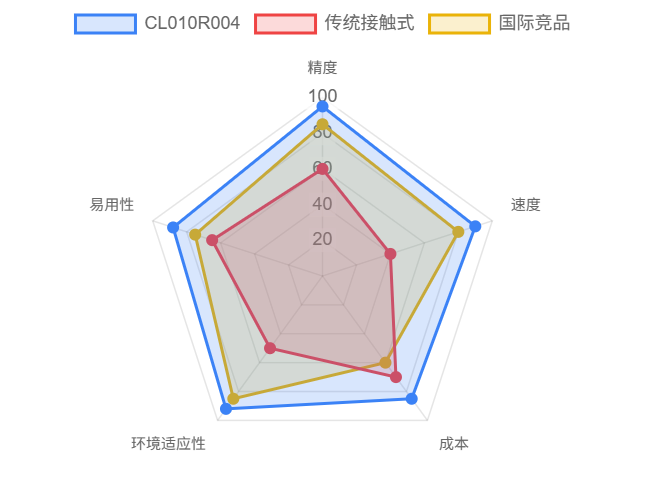

从精度、速度、成本、环境适应性四个维度构建对比矩阵,可清晰呈现易显传感CL010R004点光谱共焦技术相较于传统检测技术及同类竞品的综合优势,其核心价值体现在“精度-效率-成本”的三角平衡能力,为中高端半导体晶圆检测场景提供了高性价比的替代方案。

在精度维度,CL010R004的线性误差达到±0.12μm,优于国际竞品如基恩士传感器的±0.2μm,且整体精度处于亚微米级别,显著超越传统接触式检测技术(如千分尺、轮廓仪)的精度瓶颈。传统接触式技术不仅存在测量精度低的问题,还可能因机械接触导致晶圆表面划伤或污染。此外,相较于易受自身发热影响而产生形变偏差的激光位移传感器,CL010R004的光学测量单元可避免温度形变导致的系统误差,进一步保障了高精度测量的稳定性。

速度方面,CL010R004的采样频率可达33kHz,显著快于白光干涉法(<10kHz)等非接触式技术,大幅提升了检测效率。传统检测手段如人工千分尺单片检测耗时超5分钟,而CL010R004的高速采样能力可有效压缩检测周期,满足半导体产线对实时性检测的需求。

成本维度上,CL010R004的价格仅为同类进口产品的30%,契合当前国产光学检测设备替代昂贵国外设备的市场需求。传统接触式设备虽成本较低,但精度和效率不足;而国际品牌传感器虽精度较高,但价格昂贵,CL010R004通过技术优化实现了成本控制,在保证性能的同时显著降低了应用门槛.

环境适应性方面,CL010R004的非接触式测量方式从根本上避免了传统接触式技术可能导致的晶圆损伤和污染风险。此外,其强材质适应性可稳定解析高反光、低反射率、透明及粗糙表面,解决了传统光学传感器受镜面反射干扰的问题,同时支持狭窄孔洞、透明物体等复杂结构的测量,适用场景更为广泛。

综上,CL010R004在精度(±0.12μm线性误差)、效率(33kHz采样频率)、成本(进口产品30%价格)及环境适应性(非接触、强材质兼容、零发热)方面均表现突出,形成了“高精度-高效率-低成本”的三角平衡优势。这一特性使其在中高端半导体晶圆平整度检测场景中,具备替代传统接触式技术及昂贵进口设备的潜力,满足国产替代与技术升级的双重需求。