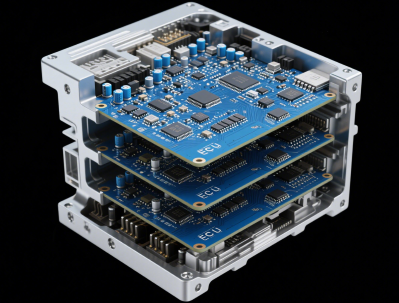

汽车电子是新能源汽车与智能驾驶的核心组成部分,涵盖车载芯片、传感器、连接器、PCB板、显示屏、电池管理系统(BMS)等关键部件。其检测需求具有高精度、高可靠性、高速率三大特点:

• 精度要求:车载芯片引脚间距最小达20μm,连接器针脚高度差需控制在±5μm内;

• 可靠性要求:检测系统需在产线振动(≤50Hz)、温度波动(-10~60℃)环境下稳定工作,故障率<0.1%/年;

• 速率要求:量产线节拍通常为30~60pcs/min,需配合高速相机(≥120fps)和传感器(≥160kHz采样频率)。

易显传感凭借低畸变远心镜头、高精度激光传感器、高速线扫光学系统等产品,已实现对汽车电子全产业链检测需求的覆盖,其技术参数与进口品牌持平,且具备成本优势(价格为进口品牌60%~70%)、本地化服务(24小时响应)、快速定制(8周交付) 等核心竞争力。

场景需求:

• 芯片引脚尺寸(如MCU引脚间距20~50μm)、焊盘共面性(≤3μm)检测;

• PCB板线路缺陷(短路、断路、线宽偏差±5μm)、元件贴装精度(偏移≤10μm)检测。

易显产品推荐:

产品类型 | 型号 | 核心参数 | 应用优势 |

低畸变远心镜头 | 畸变<0.01%,分辨率8.9μm,工作距离110mm | 行业最低畸变率,消除透视误差,确保芯片引脚间距测量精度±1μm | |

双远心镜头 | 远心度<0.1°,景深7mm,物方视场61.5mm | 双远心设计,适配500万像素相机,实现PCB板焊盘共面性检测,重复精度<0.5μm | |

激光轮廓传感器 | 重复精度0.01μm,采样频率160kHz,光斑直径20μm | 高速扫描芯片焊锡高度,检测焊锡不足、虚焊等缺陷,适配30pcs/min产线节拍 |

技术方案:TL0.4X110A23镜头+500万像素面阵相机+同轴光源,构建“光学-图像-算法”一体化系统,实现车载芯片引脚尺寸100%全检,误判率<0.05%。

场景需求:

• 连接器引脚间距(如USB-C引脚间距0.5mm)、针脚高度差(≤5μm)检测;

• 接插件外壳裂纹、针脚弯曲(≥1°视为缺陷)等外观缺陷检测。

易显产品推荐:

产品类型 | 型号 | 核心参数 | 应用优势 |

高倍率远心镜头 | 倍率2X,分辨率3μm,工作距离65mm,物方视场5.5mm | 高倍率设计,放大微小尺寸,适配连接器针脚(直径0.3mm)的精细检测 | |

激光位移传感器 | 测量范围±1mm,光斑直径18μm,线性误差<±0.6μm | 非接触式测量针脚高度差,采样频率160kHz,满足60pcs/min高速产线需求 | |

线扫远心镜头 | 分辨率100LP/mm,适配8K线扫相机,工作距离405~730mm | 高速扫描连接器外壳表面,检测0.1mm微小裂纹,线视场61.5mm,覆盖多规格连接器 |

技术方案:TL2X65A23镜头+PL025R002传感器组合,实现“尺寸+高度+外观”三合一检测,替代传统三次元测量,检测效率提升400%。

场景需求:

• 显示屏表面划痕(≥0.5μm视为缺陷)、玻璃盖板裂纹检测;

• 触控面板涂层厚度(如AG防眩光涂层5~10μm)测量。

易显产品推荐:

产品类型 | 型号 | 核心参数 | 应用优势 |

高速线扫镜头 | 分辨率100LP/mm,工作距离188~273mm,适配12K线扫相机 | 线扫速度300mm/s,检测车载中控屏(12.3英寸)表面划痕,单屏检测时间<2s | |

光谱厚度传感器 | 光斑直径2.7μm,静态噪声3nm,测量范围±0.05mm | 非接触式测量涂层厚度,精度±0.03μm,适配AG/AR等薄膜涂层检测 | |

低畸变面阵镜头 | 畸变<0.05%,分辨率9.8μm,工作距离110mm | 大视场设计,覆盖15.6英寸显示屏全景检测,畸变率<0.05%,确保边缘区域测量准确 |

技术方案:LS8040H0.5A线扫镜头+12K线扫相机+条形光源,构建高速表面检测系统,配合CL008R001传感器实现“缺陷+厚度”同步检测,产线集成度提升50%。

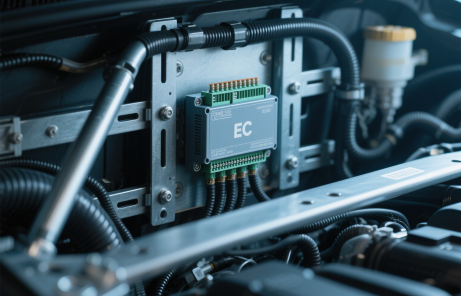

场景需求:

• BMS电路板尺寸(如PCB板长宽±0.1mm)、元件焊接质量(焊锡体积偏差≤10%);

• 电池连接器与PCB板装配间隙(≤20μm)检测。

易显产品推荐:

产品类型 | 型号 | 核心参数 | 应用优势 |

双远心镜头 | 物方视场36.7mm,远心度<0.1°,景深1.74mm | 双远心设计,消除PCB板因翘曲导致的测量误差,尺寸检测精度±2μm | |

激光轮廓传感器 | 测量范围±15mm,重复精度0.1μm,采样频率160kHz | 扫描BMS连接器装配间隙,三维轮廓重建,识别间隙过大、错位等装配缺陷 | |

高分辨率远心镜头 | 倍率1.5X,分辨率5μm,工作距离65mm | 高倍率观察BMS元件焊接细节,检测焊锡球、虚焊等微观缺陷 |

技术方案:BTL0.3X110A23双远心镜头+PL080R030传感器,实现BMS板“平面尺寸+三维间隙”同步检测,适配新能源汽车电池产线的严苛要求。

• 远心镜头:TL系列畸变率<0.05%,BTL系列远心度<0.1°,与某德国品牌同类产品(畸变0.05%~0.1%)参数相当,部分型号(如TL0.4X110A23)畸变率更低(0.01%)。

• 传感器:SPL008R106重复精度0.01μm,达到某日本品牌激光传感器水平,且光斑直径(2.7μm)更小,适配更微小尺寸检测。

• 采购成本:易显远心镜头价格为进口品牌的30%~50%

• 维护成本:2年质保(进口品牌通常1年),备件更换周期<7天(进口品牌需4~6周),降低产线停机损失。

• 技术支持:国内研发团队提供24小时响应,可上门调试(进口品牌需提前2周预约)。

• 定制开发:针对特殊场景(如异形连接器检测),4周内完成光学系统定制(进口品牌需12~16周)。

项目需求:检测BMS电路板尺寸(±0.1mm)、元件焊接质量、连接器装配间隙(≤20μm),产线节拍30pcs/min。

易显方案:BTL0.3X110A23双远心镜头+PL080R030激光传感器+自主算法平台。

实施效果:

• 尺寸测量精度±1.5μm,焊接缺陷检出率100%;

• 设备投入成本较进口方案降低42%,调试周期缩短至7天;

• 稳定运行18个月,故障率<0.05%,通过IATF 16949汽车行业认证。

1. 高精度尺寸测量:优先选择TL系列低畸变镜头(如TL0.4X110A23)或BTL双远心镜头,确保±2μm以内测量精度。

2. 微小缺陷检测:搭配LS系列线扫镜头(如LS5040H0.1A)和SPL激光传感器,实现高速表面扫描与三维轮廓检测。

3. 定制化需求:直接联系易显技术团队(13402597657)或官网留言,我们为您快速提供“光学+算法+硬件”一体化解决方案。